قیر یکی از پرکاربردترین محصولات در زندگی ما محسوب میشود که از آن در انجام کارهایی همچون جادهسازی، عایق پشتبامها و … بهره میگیرند. امروزه انواع مختلفی از این ماده ارزشمند به مشتریان عرضه میگردد که از آنها میتوان به گیلسونایت، قیر امولسیون، قیر پلیمری، قیر crmb و … اشاره کرد.

برای تولید هر یک از انواع قیر فرآیندهای مختلفی انجام میشوند تا محصول نهایی برای رفع نیازهای ما مناسب و کاربردی باشد. در این مقاله قصد داریم تا شما را با طرز تهیه انواع قیر آشنا کرده و مراحل تولید هر یک از آنها را برای شما شرح دهیم. پس با پترو صنعت فومه تا پایان این مقاله همراه باشید.

طرز تهیه قیر معدنی (گیلسونایت)

به طور کلی قیرها را میتوان در دو گروه نفتی و معدنی (طبیعی) طبقه بندی کرد. نوع معدنی این محصول از منابع طبیعی همچون دریاچههای قیر یا معادن آن استخراج میشود. کشورهای زیادی در جهان دارای منابع قیر طبیعی نیستند و این ماده تنها در کشورهایی همچون ایران، آمریکا، روسیه و چند کشور شناخته شده دیگر موجود میباشد.

برای تهیه گیلسونایت در ابتدا باید کلوخه آن را به وسیله ماشینآلات صنعتی از معادن استخراج کرد. سپس آن را در چند مرحله آسیاب میکنند و با تولید پودر گیلسونایت آن را به فروش میرسانند. این محصول با دانهبندیهای مختلفی تولید میشود که اندازه آن به صنعتی که قرار است در آن استفاده شود بستگی دارد.

جهت کسب اطلاعات بیشتر در مورد قیرهای طبیعی توصیه میشود مقاله گیلسونایت را مطالعه کنید.

طرز تهیه قیر نفتی

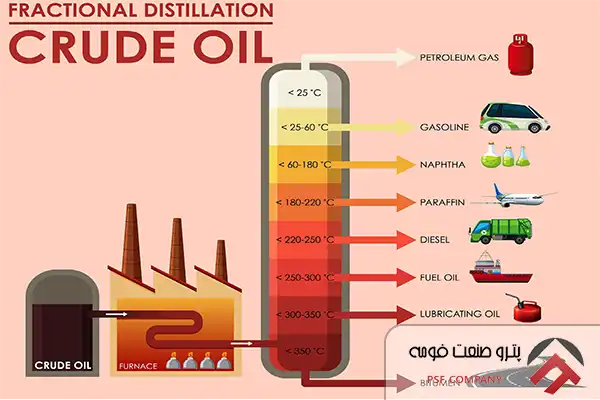

قیرهای نفتی از تقطیر نفت خام در پالایشگاه به دست میآیند و سپس از آنها جهت تولید دیگر محصولات قیر همچون قیر امولسیون، پلیمری و … استفاده میشود. در ادامه به بررسی فرآیند تقطیر نفت خام میپردازیم تا چگونگی تولید اینگونه قیر را بررسی کنیم.

ابتدا نفت را به داخل برج تقطیر انتقال میدهند تا با ایجاد حرارت در آن و استفاده از تفاوت در نقطه جوش اجزای مختلف آن، بتوانند آنها را از هم تفکیک کنند. در بالاترین قسمت برج که دارای پایینترین دما است، گازهای نفتی سبک همچون پروپان و بوتان تقطیر شده و از ماده اولیه استخراج میشوند.

در قسمت میانی برج روغنهای سوختنی همچون پارافین، دیزل و نفت سفید در محدوده دمایی 100 الی 175 درجه سانتیگراد جدا میشوند و در قسمت پایینتر برج تقطیر، اجزای سنگینتر که دارای چگالی و نقطه جوش بالایی هستند در دمایی بین 350 تا 600 درجه سانتیگراد از نفت خام استخراج میشوند.

پایینترین قسمت برج، جایی که دما بین 500 تا 600 درجه سانتیگراد قرار دارد، باقیمانده نفت خام بازیابی میشود که در انتهای این فرآیند قیر نفتی باقی میماند و از محصول به دست آمده در راهسازی و سایر صنایع استفاده میگردد.

طرز تهیه قیر امولسیون

برای حل مشکل جامد بودن قیر در دمای محیط میتوان از حلالهای نفتی یا آب استفاده کرد تا این ماده حالت مایع خود را حفظ کند. لازم به ذکر است پس از پاشش قیر روی سطوح، حلال تبخیر شده و تنها قیر بر روی آن باقی میماند. به آن دسته از قیرها که از آب به عنوان حلال خود بهره میبرند، قیر امولسیونی گفته میشود.

در حالت عادی به علت خاصیت روغنی قیر، امکان ترکیب آن با آب وجود ندارد که برای حل این مشکل، یک ماده واسطه موسوم به امولسیفایر مورد استفاده قرار میگیرد. نمکهای قلیایی همچون سدیم هیدروکسید و پتاسیم هیدروکسید و اسیدهای آلی مانند هیدروکلریک اسید و استیک اسید، از جمله موادی هستند که میتوانند در نقش امولسیفایر ظاهر شوند.

قیر امولسیون از 50 تا 70 درصد قیر تشکیل شده است و به طور معمول از قیرهایی با درجه نفوذ 70/60، 130/100 و 100/70 برای تولید این قیرها استفاده میشود. همچنین قیری که برای امولسیون در نظر گرفته میشود باید دارای ویسکوزیته (گرانروی) کمتر از 2 پوز باشد تا علاوه بر انتقال و پمپاژ راحتتر آن، بتواند به سادگی با آب مخلوط شود.

در ابتدا دو فاز آبی و قیری را به صورت مجزا تشکیل میدهند که در بالا راجع به مشخصات فاز قیری توضیح دادیم. فاز آبی 30 تا 50 درصد امولسیون قیر را شامل میشود. این فاز ترکیبی از آب، امولسیفایر و سایر مواد شیمیایی است که اندازه آنها باید به دقت محاسبه شده باشد. هر گونه تغییر در میزان آنها خاصیت قیر امولسیونی را عوض میکند. آب باید تا دمایی زیر 70 درجه (برای جلوگیری از تبخیر) گرم شود تا بتوان امولسیفایر جامد را در خود حل کند.

در مرحله آخر نوبت به مخلوط کردن فاز آبی و فاز قیر میرسد که به این منظور از یک آسیاب کلوئیدی استفاده میشود. این آسیاب دارای یک قسمت ثابت (استاتور) و یک قسمت دوار (روتور) است که قسمت دوار آن، توانایی چرخش با سرعت 1000 تا 6000 دور بر دقیقه (RPM) را دارا میباشد. با انتقال فاز آبی و فاز قیری به آسیاب کلوئیدی، آنها با یکدیگر مخلوط شده و قیر امولسیونی را ایجاد میکنند. با توجه به حجم تولید، سه روش حمام، تولید نیمه پیوسته و تولید مستمر برای تشکیل قیر امولسیونی به کار گرفته میشود که تفاوت آنها در نحوه انتقال فاز آبی و قیری به آسیاب کلوئیدی است.

طرز تهیه قیر پلیمری

به منظور بهبود مشخصات فنی قیر همچون درجه نفوذ، نقطه نرمی و …، آن را با پلیمرهای مخصوصی همچون آمورفوس پلی افلین APAO ترکیب میکنند تا محصولی با ویژگیهای کاربردیتر به دست آورند. با وجود اینکه این نوع قیر نسبت به سایر قیرها قیمت بیشتری دارد اما با توجه به کاهش هزینههای تعمیر و نگهداری و مقاومت بیشتر در برابر فرسایش، خرید قیر پلیمری میتواند صرفه اقتصادی بیشتری برای مصرفکنندگان به همراه داشته باشد.

برای تولید این محصول قیر و پلیمر را در دمایی بالاتر از دمای اتاق، در محدوده 150 الی 200 درجه سانتیگراد به همراه یک عامل سازگارکننده، ترکیب میکنند. فرآیند ترکیب توسط یک میکسر برشی با سرعت بسیار زیاد انجام میگیرد. برای تولید این محصول از نیترو آریل دی سولفید یا نیترو آریل آریل دی سولفید به اندازه 0.1 تا 10 درصد وزنی از ترکیب نهایی قیر پلیمری استفاده میشود اما میزان ترجیحی آن بین 0.1 تا 2 درصد وزنی میباشد.

طرز تهیه قیر کاتبک

قیر کاتبک نوعی از قیرهای نفتی است که در آن از حلالهای نفتی همچون بنزین استفاده میشود تا بتواند در دمای اتاق حالت مایع خود را حفظ کند. پس از استفاده از این قیر حلال آن تبخیر شده و تنها قیر بر روی سطوح باقی خواهد ماند. این نوع قیر مناسب استفاده در محیطهایی است که در آنها امکان گرمایش قیر وجود ندارد. البته با توجه به قابلیت اشتعال حلالهای نفتی، در مکانهایی که امکان آتشسوزی در آنها زیاد است، استفاده از قیر امولسیون توصیه میشود.

حلال 10 تا 50 درصد از حجم قیر کاتبک را تشکیل میدهد. قیرهای کاتبک با توجه به حلال به کار رفته در آنها سرعت تبخیر متفاوتی دارند و به سه دسته تقسیم میشوند:

- قیر با تبخیر سریع (RC) که حاوی بنزین است.

- قیر با تبخیر متوسط (MC) که شامل نفت سفید میباشد.

- قیر با تبخیر کند (SC) که از گازوئیل به عنوان حلال استفاده میکند.

برای تولید قیر کاتبک از قیرهایی با درجه نفوذ 100/70، 220/160 و 330/250 استفاده میشود. در صورت بالا بودن ویسکوزیته قیر، جهت انتقال بهتر و مخلوط شدن با حلال، باید آن را از قبل گرم کرد. در تولید این قیر همچون قیر امولسیون با استفاده از یک آسیاب کلوئیدی، عملیات اختلاط انجام میگیرد و قیر کاتبک آماده میشود. لازم به ذکر است حلال استفاده شده در این قیر را میتوان از ترکیب دو یا چند حلال ایجاد کرد تا به مشخصههای مورد نیاز ما برسد.

نتیجهگیری

حال که با طرز تهیه انواع قیر آشنا شدهایم و مروری مختصر بر ویژگیهای هر یک داشتهایم باید بدانید که تولید این محصولات امری به شدت تخصصی است که هرگونه تغییر در میزان اجزا میتواند خاصیت آنها را به طور کامل عوض نماید؛ در نتیجه تولید استاندارد قیر از اهمیت بالایی برخوردار است و بهتر است در این زمینه با متخصصان این حوزه مشورت نمایید تا بتوانید با آگاهی بیشتر، بهترین انتخاب ممکن را داشته باشید. جهت مشاوره و خرید گیلسونایت، قیر پلیمری و قیر crmb میتوانید با کارشناسان پترو صنعت فومه در تماس باشید تا از تجربه آنها در این امر بهرهمند شوید.